Come ben sapete, non esiste un circuito stampato standard. Ogni PCB ha una funzione unica per un particolare prodotto. Pertanto, la produzione di un PCB è un processo complesso e prodotto in più fasi. Questa panoramica copre i passaggi più importanti durante la produzione di un PCB multistrato.

Quando ordini i tuoi PCB da TCL Elektronika, stai acquistando una qualità che si ripaga nel tempo. Ciò è garantito da specifiche del prodotto e controlli di qualità molto più severi di quelli di altri fornitori e garantiamo un controllo severissimo durante la fase di produzione.

I dati forniti dal cliente (Gerber) vengono utilizzati per produrre i dati di produzione per il PCB specifico (artwork per i processi di imaging e dati di foratura per i programmi di foratura). Gli ingegneri confrontano le richieste/specifiche con le capacità per garantire la conformità e inoltre determinano le fasi del processo e i relativi controlli. Non sono consentite modifiche senza la nostra autorizzazione.

Il materiale di vario tipo viene ricevuto da fonti approvate e tenuto in ambienti controllati fino a quando richiesto. Il materiale specifico viene rilasciato in produzione per uno specifico ordine di acquisto con i materiali di base tagliati nelle dimensioni richieste. Tutti i materiali utilizzati possono essere ricondotti al loro lotto di produzione. Usiamo solo basi conosciute a livello internazionale.

La fase 1 consiste nel trasferire l'immagine utilizzando una pellicola sulla superficie del pannello, utilizzando pellicola secca fotosensibile e luce UV, che polimerizzerà la pellicola secca esposta. Questa fase del processo viene eseguita in una camera bianca.

La fase 2 consiste nel rimuovere il rame indesiderato dal pannello, utilizzando l'incisione. Una volta che questo rame è stato rimosso, il film secco rimanente viene quindi rimosso lasciando dietro di sé il circuito di rame che corrisponde al design.

Ispezione dei circuiti rispetto alle "immagini" digitali per verificare che i circuiti corrispondano al progetto e che siano privi di difetti, raggiunto attraverso la scansione della scheda e quindi verranno verificate eventuali anomalie che il processo di scansione ha evidenziato. TCL non consente la riparazione dei circuiti aperti. Tutti i PCB sono testati utilizzando l'approvazione di TCL.

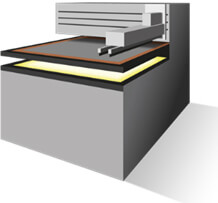

Gli strati interni hanno uno strato di ossido applicato e quindi "impilati" insieme al pre-impregnato che fornisce isolamento tra gli strati e la lamina di rame viene aggiunta nella parte superiore e inferiore della pila. Il processo di laminazione utilizza una combinazione di temperatura specifica, pressione per un tempo specifico per consentire alla resina all'interno del pre-impregnato di fluire e legare gli strati insieme per formare un pannello multistrato solido.

Ora dobbiamo praticare i fori che creeranno successivamente i collegamenti elettrici all'interno del PCB multistrato. Questo è un processo di perforazione meccanica che deve essere ottimizzato in modo da poter ottenere la registrazione a tutte le connessioni dello strato interno. I pannelli possono essere impilati in questo processo. La perforazione può essere eseguita anche con un trapano laser.

FPP fornisce un sottilissimo deposito di rame che ricopre la parete del foro e l'intero pannello. Un processo chimico complesso che deve essere rigorosamente controllato per consentire un deposito affidabile di rame per placcare anche sulla parete del foro non metallico. Anche se da solo non è sufficiente una quantità di rame, ora abbiamo continuità elettrica tra gli strati e attraverso i fori.

La placcatura del pannello segue il FPP per fornire un deposito di rame più spesso sopra il deposito, in genere da 5 a 8 Um. La combinazione viene utilizzata per ottimizzare la quantità di rame da placcare e incidere al fine di soddisfare le esigenze di traccia e distanza.

Simile al processo dello strato interno (trasferimento dell'immagine mediante pellicola secca fotosensibile, esposizione alla luce UV e incisione), ma con una differenza principale: rimuoveremo la pellicola secca dove vogliamo mantenere il circuito di rame/definizione, in modo da poter placcare ulteriore rame più avanti nel processo. Questa fase viene eseguita in una camera bianca.

Secondo stadio di placcatura elettrolitica, dove la placcatura aggiuntiva viene depositata in aree prive di film secco (circuiti). Aumenta lo spessore della placcatura per soddisfare le richieste. Una volta che il rame è stato placcato, viene applicato dello stagno a protezione.

Questo è normalmente un processo in tre fasi. Il primo passo è rimuovere la pellicola secca, blu. Il secondo passaggio consiste nell'incidere via il rame esposto/indesiderato mentre il deposito di stagno agisce come etch resist proteggendo il rame di cui abbiamo bisogno. Il terzo e ultimo passo è rimuovere chimicamente il deposito di stagno dai circuiti.

Proprio come con lo strato interno AOI, il pannello ripreso e inciso viene scansionato per assicurarsi che il circuito soddisfi il design e che sia privo di difetti. Anche in questo caso, secondo le richieste di TCL, non è consentita la riparazione di circuiti aperti.

Usando inchiostro soldermask o la resina epossidica e un preparato stencil, utilizziamo un processo di serigrafia per spingere l'inchiostro o la resina nei fori. Questa fase del processo viene eseguita in una camera bianca.

L'inchiostro Soldermask viene applicato su tutta la superficie del PCB. Esponiamo determinate aree ai raggi UV e quelle aree non esposte vengono rimosse durante il processo di sviluppo chimico, in genere le aree che devono essere utilizzate come superfici saldabili. Il restante soldermask viene quindi completamente polimerizzato, rendendolo una finitura resistente. Questa fase del processo viene eseguita in una camera bianca.

Varie finiture vengono poi applicate alle zone in rame a vista. Questo per consentire la protezione della superficie e una buona saldabilità. Le varie finiture possono includere Electroless Nickel Immersion Gold, HASL, Immersion Silver ecc. Vengono sempre eseguiti spessori e test di saldabilità.

Questo è il processo di taglio dei pannelli di produzione in dimensioni e forme specifiche in base al design del cliente, come definito nei dati Gerber. Ci sono 3 opzioni principali disponibili quando si fornisce l'array o si vende il pannello: punteggio, instradamento o punzonatura. Tutte le dimensioni sono misurate rispetto al disegno fornito dal cliente per garantire che il pannello sia dimensionalmente corretto.

Utilizzato per verificare l'integrità delle tracce e delle interconnessioni a foro passante, verificando che non vi siano circuiti aperti o cortocircuiti sulla scheda finita. Esistono due metodi di prova, sonda volante per volumi più piccoli e dispositivo basato su volumi.

Controllo visivo del PCB rispetto ai criteri di accettazione e utilizzo di TCL. Utilizzando l'ispezione visiva manuale e AVI, confrontiamo i PCB con i Gerber e ha una velocità di controllo più rapida rispetto agli occhi umani, ma richiede comunque la verifica di un nostro operatore. Tutti gli ordini sono inoltre sottoposti a un'ispezione completa che include dimensioni, saldabilità, ecc.

Le schede vengono imballate utilizzando materiali conformi, e spedite utilizzando la modalità di trasporto richiesta.

Date : 05-11-2021